پارامتر های تنظیمی دستگاه تزریق پلاستیک

پارامتر های تنظیمی دستگاه تزریق پلاستیک

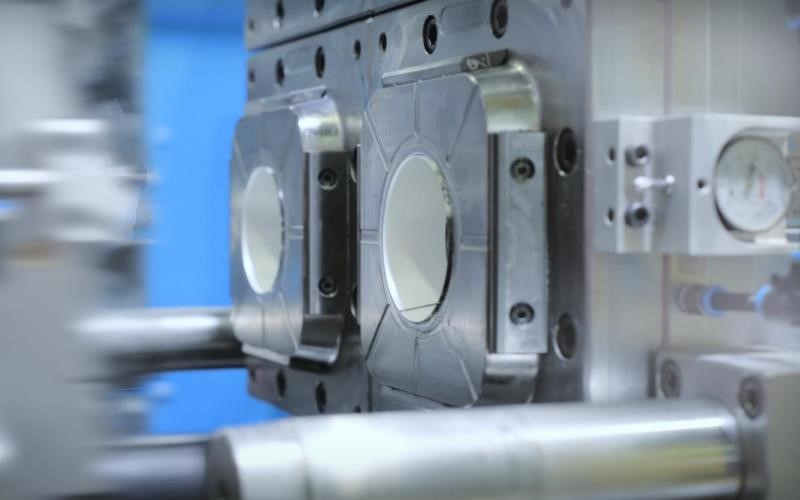

دستگاه تزریق پلاستیک یک وسیله صنعتی است که برای تولید قطعات پلاستیکی به کار میرود. این دستگاه با استفاده از فشار، حرارت و سرعت، مواد پلاستیکی را بهصورت مذاب به داخل قالبهای مخصوص تزریق میکند تا شکل و ابعاد مورد نظر را به قطعهها بدهدوکاربرد دستگاه تزریق پلاستیک و بیان این نکته که با دستگاه تزریق پلاستیک چی میشه تولید کرد بسیار گسترده است.

فشار در دستگاه تزریق پلاستیک

فشار تزریق یکی از مهم ترین پارامترهای تنظیمی دستگاه تزریق پلاستیک است که تأثیر مستقیم بر کیفیت قطعه تولیدی دارد. تنظیم دقیق فشار در طول فرآیند تزریق باعث می شود که قطعات پلاستیکی با دقت و بدون نقص تولید شوند. این فشار به ویژه در فرآیند پر شدن قالب و حفظ شکل نهایی قطعه اهمیت زیادی دارد.

فشار تزریق: تأثیر بر کیفیت قطعه

فشار تزریق مستقیماً بر کیفیت قطعه پلاستیکی نهایی تأثیر می گذارد. اگر فشار کافی نباشد، قطعه به درستی شکل نمی گیرد و ممکن است نقص هایی مانند حفره های هوا، سطح ناصاف یا ضخامت نابرابر در قطعه ایجاد شود. از طرفی، اگر فشار بیش از حد باشد، ممکن است قطعه دچار شکستگی یا تغییرات غیر مطلوب شود.

فشار پشت قالب: جلوگیری از نقص ها

فشار پشت قالب به عنوان یکی از پارامترهای حیاتی، به جلوگیری از نقص ها در قطعات کمک می کند. این فشار باعث می شود که قالب به درستی بسته شود و مواد مذاب به تمامی بخش های قالب دسترسی پیدا کنند. تنظیم نادرست این فشار می تواند منجر به نقص هایی مانند ترک خوردگی یا پر نشدن کامل قالب شود.

تنظیمات فشار دقیق در دستگاه تزریق پلاستیک اهمیت حیاتی دارد تا هم از نقص های تولید جلوگیری شود و هم کیفیت قطعات نهایی تضمین شود.

دما در فرآیند تزریق پلاستیک

دما یکی دیگر از پارامترهای اساسی در فرآیند تزریق پلاستیک است که به صورت مستقیم بر کیفیت و عملکرد قطعه نهایی تأثیر می گذارد. دما در چند بخش مختلف فرآیند تزریق پلاستیک نقش کلیدی دارد: از دمای مواد مذاب گرفته تا دمای قالب که باید به دقت کنترل شوند.

دمای ذوب: تنظیم برای کیفیت بهتر

دمای ذوب باید به دقت تنظیم شود تا مواد پلاستیکی به حالت مایع درآیند و به طور مناسب در قالب تزریق شوند. دمای بسیار بالا ممکن است باعث تجزیه پلاستیک و کاهش کیفیت قطعه شود، در حالی که دمای پایین تر از حد استاندارد ممکن است باعث عدم شکل گیری مناسب قطعه و بروز نقص هایی مانند ترک خوردگی یا حفره های هوا در محصول نهایی شود.

دمای قالب: تأثیر بر انقباض

دمای قالب نیز نقش مهمی در فرآیند تزریق پلاستیک ایفا می کند. دمای پایین قالب می تواند منجر به سرد شدن سریع مواد و انقباض ناهمگون در قطعه شود که باعث تغییر شکل یا ایجاد نقص های سطحی در محصول نهایی می شود. از سوی دیگر، دمای بالای قالب می تواند به تولید قطعات با سطوح صاف و براق کمک کند و از انقباض های ناخواسته جلوگیری کند.

کنترل دقیق دما در تمامی مراحل تزریق پلاستیک برای تولید قطعات با کیفیت بالا و بدون نقص ضروری است. این تنظیمات به بهینه سازی زمان تولید و کیفیت قطعات نهایی کمک می کند.

سرعت در فرآیند تزریق پلاستیک

سرعت تزریق یکی از پارامترهای حیاتی در فرآیند تولید با دستگاه تزریق پلاستیک است که بر کیفیت نهایی قطعات و همچنین بهره وری تولید تأثیر می گذارد. این پارامتر باید به دقت تنظیم شود تا هم از تغییر شکل قطعات جلوگیری شود و هم فرآیند تولید به بهترین شکل ممکن انجام گیرد.

سرعت تزریق: الگوی پر شدن قالب

سرعت تزریق تعیین می کند که مواد مذاب پلاستیکی با چه سرعتی وارد قالب می شوند. اگر سرعت تزریق خیلی کم باشد، ممکن است قالب به طور کامل و یکنواخت پر نشود، که می تواند منجر به نقص هایی مانند وجود حباب های هوا، یا عدم پر شدن کامل قالب شود. از طرفی، اگر سرعت تزریق بیش از حد باشد، ممکن است مواد پلاستیکی به طور ناهمگون در قالب پخش شوند و قطعه نهایی دچار ترک خوردگی یا تغییر شکل شود.

سرعت خنک کاری: جلوگیری از تغییر شکل

پس از تزریق مواد پلاستیکی به قالب، سرعت خنک کاری نیز بسیار مهم است. اگر خنک کاری بیش از حد سریع انجام شود، ممکن است قطعه به دلیل انقباض سریع، دچار تغییر شکل و نقص های ساختاری شود. تنظیم صحیح سرعت خنک کاری به تولید قطعات با کیفیت بالا و بدون نقص کمک می کند.

کنترل سرعت در فرآیند تزریق پلاستیک برای اطمینان از یکنواختی و کیفیت قطعه نهایی حیاتی است. با تنظیم صحیح این پارامتر، می توان به تولید قطعات با سطح صاف و بدون نقص دست یافت.

زمان در فرآیند تزریق پلاستیک

زمان یکی دیگر از پارامترهای کلیدی در فرآیند تزریق پلاستیک است که به طور مستقیم بر کیفیت و بهره وری تولید تأثیر می گذارد. این پارامتر شامل زمان تزریق، زمان نگهداری و زمان خنک کاری می شود که هر یک از آن ها باید به دقت تنظیم شوند تا محصول نهایی بدون نقص تولید شود.

زمان تزریق: تأثیر بر تولید

زمان تزریق، مدت زمانی است که طول می کشد تا مواد مذاب پلاستیکی به داخل قالب تزریق شوند. اگر زمان تزریق خیلی کوتاه باشد، مواد ممکن است به درستی در قالب پخش نشوند و بخش هایی از قطعه ناقص بماند. از سوی دیگر، زمان تزریق بیش از حد طولانی می تواند باعث افزایش فشار روی قالب و تغییر شکل قطعه شود.

زمان نگهداری: کیفیت نهایی قطعه

پس از اتمام تزریق، زمان نگهداری به مدت زمانی اشاره دارد که مواد مذاب تحت فشار درون قالب نگه داشته می شوند تا از پر شدن کامل و شکل گیری دقیق قطعه اطمینان حاصل شود. تنظیم مناسب زمان نگهداری به جلوگیری از جمع شدگی، چروک شدگی و نقص های سطحی کمک می کند.

زمان خنک کاری: تأثیر بر شکل و استحکام قطعه

زمان خنک کاری، مدت زمانی است که قطعه در قالب باقی می ماند تا به اندازه کافی سرد و جامد شود. این مرحله از اهمیت بالایی برخوردار است، زیرا اگر زمان خنک کاری کافی نباشد، قطعه ممکن است به درستی شکل نگیرد یا دچار تغییر شکل در هنگام خروج از قالب شود. همچنین، اگر زمان خنک کاری بیش از حد طولانی باشد، بهره وری تولید کاهش می یابد.

تنظیم صحیح زمان در تمامی مراحل تزریق، از تزریق مواد تا خنک کاری، برای تولید قطعات با کیفیت و همچنین افزایش بهره وری تولید ضروری است.

مواد در فرآیند تزریق پلاستیک

انتخاب مواد مناسب در فرآیند تزریق پلاستیک یکی از عوامل مهم و تأثیرگذار بر کیفیت و ویژگی های نهایی قطعات تولیدی است. هر نوع پلاستیک دارای خواص مختلفی است که بسته به نوع محصول و نیازهای تولید، باید به دقت انتخاب شود. در این بخش به بررسی تأثیر مواد و ویژگی های آن ها در فرآیند تزریق پلاستیک می پردازیم:

انتخاب مواد: تأثیر بر خواص قطعات

یکی از مهم ترین مراحل در تولید قطعات پلاستیکی با دستگاه تزریق، انتخاب نوع پلاستیک است. هر نوع پلاستیک ویژگی های خاصی مانند مقاومت در برابر حرارت، به دلیل مقاومت در (PP) ضربه، رطوبت و مواد شیمیایی دارد. برای مثال، پلی پروپیلن برابر حرارت و مواد شیمیایی معمولاً در تولید قطعات پزشکی و غذایی استفاده می شود. و نایلون نیز به دلیل مقاومت بالای آن ها در برابر سایش و ضربه در (PE) پلی اتیلن قطعات مکانیکی و صنعتی مورد استفاده قرار می گیرند.

خواص ترمو مکانیکی: تأثیر بر کیفیت نهایی قطعه

هر نوع ماده پلاستیکی دارای خواص ترمو مکانیکی متفاوتی است که می تواند بر روی کیفیت نهایی قطعه تأثیر بگذارد. این خواص شامل نقطه ذوب، مقاومت در برابر خمش به دلیل شفافیت و استحکام بالا (PC) و انعطاف پذیری است. برای مثال، پلی کربنات برای تولید قطعات نوری و شفاف مانند لنزها مناسب است.

تطبیق مواد با کاربرد نهایی

هر ماده پلاستیکی باید با کاربرد نهایی قطعه تطابق داشته باشد. به عنوان مثال، قطعاتی که در دماهای بسیار بالا یا پایین استفاده می شوند، نیاز به مواد مقاوم در برابر تغییرات دما دارند. همچنین، برای تولید قطعاتی که در معرض نور خورشید قرار استفاده شود.UV می گیرند، باید از مواد با مقاومت بالا در برابر

تنظیمات در فرآیند تزریق پلاستیک

تنظیمات دستگاه تزریق پلاستیک یکی از مهم ترین عوامل در دستیابی به کیفیت بالا و بهره وری مناسب در تولید قطعات پلاستیکی است. این تنظیمات شامل فشار، دما، سرعت و سایر پارامترهای مرتبط است که به دقت باید تنظیم شوند تا به نتایج بهینه دست یافت. در ادامه به برخی از تنظیمات مهم که باید در فرآیند تزریق پلاستیک در نظر گرفته شوند، اشاره می کنیم:

تنظیمات دما: پروفیل دما

یکی از مهم ترین تنظیمات در دستگاه تزریق پلاستیک، پروفیل دما است. این تنظیمات شامل دمای مناطق مختلف دستگاه مانند هیترها و نازل تزریق است. دمای مناسب در هر قسمت، به فرآیند ذوب مواد و حرکت مواد مذاب درون قالب کمک می کند. اگر دما به درستی تنظیم نشود، مشکلاتی مانند نقص در پر شدن قالب یا تغییر شکل قطعه نهایی رخ می دهد.

تنظیمات فشار: مراحل مختلف فشار

تنظیم فشار تزریق و فشار پشت قالب نیز از اهمیت بالایی برخوردار است. در فرآیند تزریق پلاستیک، فشار تزریق باید به گونه ای تنظیم شود که مواد مذاب به طور کامل و یکنواخت در قالب پخش شوند. همچنین، فشار پشت قالب کمک می کند تا مواد در مرحله نگهداری و خنک سازی به درستی در قالب باقی بمانند و تغییر شکل ندهند.

تنظیمات سرعت: مراحل مختلف سرعت تزریق و خنک کاری

تنظیم سرعت تزریق و سرعت خنک کاری از جمله دیگر تنظیمات حیاتی است که باید به دقت کنترل شوند. سرعت تزریق باید به اندازه ای باشد که قالب به طور کامل پر شود بدون اینکه نقص هایی مانند حباب های هوا یا تغییر شکل ایجاد شود. سرعت خنک کاری نیز باید به گونه ای تنظیم شود که قطعه به درستی و با استحکام کافی از قالب خارج شود.

برنامه ریزی و مانیتورینگ مداوم

در بسیاری از دستگاه های مدرن تزریق پلاستیک، امکان مانیتورینگ مداوم و برنامه ریزی دقیق برای هر یک از این تنظیمات وجود دارد. این سیستم ها به تولیدکنندگان این امکان را می دهند که فرآیند تزریق را به صورت لحظه ای کنترل کرده و در صورت بروز مشکل، به سرعت آن را اصلاح کنند.

این مقاله به خوبی نشان داد که تنظیم پارامترهای دستگاه تزریق پلاستیک چه تاثیری بر کیفیت محصول نهایی دارد.

اطلاعات ارائه شده در این مقاله بسیار مفید است. به خصوص بخش مربوط به تنظیم دما بسیار کاربردی بود.

با خواندن این مقاله متوجه شدم که تنظیم پارامترها نیازمند دقت و تجربه زیادی است

این مقاله به من کمک کرد تا بیشتر با فرآیند تولید محصولات پلاستیکی آشنا شوم.

برای افرادی که در صنعت پلاستیک کار میکنند، این مقاله میتواند راهنمای خوبی باشد.

اهمیت کنترل کیفیت در تولید محصولات پلاستیکی بسیار زیاد است. این مقاله به خوبی به این موضوع پرداخته است.

با توجه به تنوع محصولات پلاستیکی، تنظیم پارامترها برای هر محصول متفاوت است.

این مقاله میتواند برای دانشجویان رشتههای فنی و مهندسی نیز مفید باشد.

این مقاله به خوبی به تاثیر فشار تزریق بر پر شدن قالب و چگالی محصول اشاره کرده است

نقش سرعت تزریق در کاهش تنشهای داخلی محصول بسیار مهم است.

تنظیم زمان نگهداری فشار بر روی خواص مکانیکی محصول تاثیرگذار است.

استفاده از نرمافزارهای شبیهسازی میتواند به بهینهسازی پارامترها کمک کند.

یکی از چالشهای اصلی در تنظیم پارامترها، دستیابی به تعادل بین سرعت تولید و کیفیت محصول است.

برای کاهش ضایعات، باید بهینهترین پارامترها را انتخاب کرد.

این مقاله به خوبی به اهمیت انتخاب پروفایل دمای مناسب برای هر نوع پلاستیک اشاره کرده است.

استفاده از سنسورهای دما و فشار میتواند به کنترل دقیقتر فرآیند تولید کمک کند.

تنظیم پارامترهای پس فشار میتواند از بروز عیوبی مانند خط جوش جلوگیری کند.

برای تولید قطعات با دیواره نازک، باید از سرعت تزریق پایین و فشار نگهداری بالا استفاده کرد.

استفاده از مواد افزودنی مانند تقویتکنندهها میتواند به تغییر پارامترهای فرآیند نیاز داشته باشد.

برای تولید قطعات با دقت بالا، باید از دستگاههایی با سیستم کنترل دقیق و حساس استفاده کرد.