مراحل تولید ساندویچ پانل چگونه است؟

تولید ساندویچ پانل، فرآیندی چندوجهی و پیشرفته است. این محصول، ترکیبی از فناوری نوین و دقت بالاست. بررسی جزئیات این روند، دیدگاهی عمیق ارائه میدهد.

تکنولوژی مدرن، ستون فقرات این صنعت است. کنترل کیفیت در هر مرحله، تضمینکننده محصول نهایی استاندارد است. از انتخاب مواد خام تا مراحل نهایی، هر گام حیاتی است.

درک این فرآیند برای متخصصان صنعت ضروری است. این مقاله، نگاهی جامع به موضوع میاندازد. هدف، ارائه اطلاعات کاربردی و ایجاد شناختی عمیق از این فرآیند پیچیده است.

بررسی دقیق هر مرحله، پرده از رازهای این صنعت برمیدارد. این دانش، برای فعالان صنعت ساختمان ارزشمند است. با این اطلاعات، میتوان گامهای موثری در جهت بهبود کیفیت و کارایی برداشت.

آمادهسازی مواد اولیه ساندویچ پانل:

ورق فلزی و مواد عایق، اجزای اصلی ساندویچ پانلها هستند. این محصولات با ویژگیهای فنی خاص، کاربردهای متنوعی در صنعت ساختمان دارند.

ضخامت ورق فلزی بین 0.4 تا 0.7 میلیمتر و عرض آن 1000 تا 1250 میلیمتر است. مواد عایق با چگالی 38 تا 45 کیلوگرم بر مترمکعب و ضریب هدایت حرارتی 0.022 تا 0.035 W/mK، عملکرد حرارتی مطلوبی ارائه میدهند.

چسبها و افزودنیها نیز در ساخت این پانلها نقش مهمی ایفا میکنند. این مشخصات فنی، کیفیت و کارایی ساندویچ پانل را تضمین میکنند.

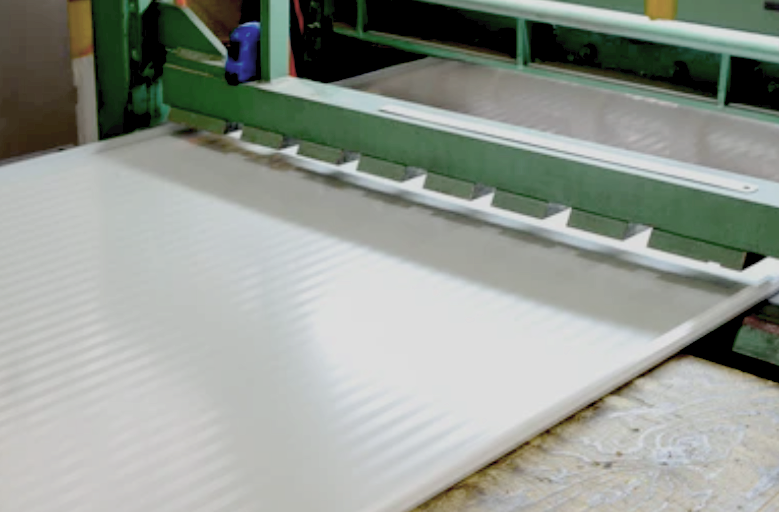

برش و آمادهسازی ورقهای فلزی ساندویچ پانل:

برش دقیق و حرفهای به اندازههای مطلوب، گامی کلیدی در فرآیند ساخت است. این مرحله، پایهای محکم برای ادامه کار فراهم میکند.

شکلدهی لبهها، تکنیکی ظریف و مهم برای بهبود اتصالات است. این فرآیند، کیفیت نهایی محصول را به طور چشمگیری ارتقا میدهد.

پوششدهی، در صورت ضرورت، مرحلهای حیاتی برای محافظت و زیبایی است. این گام نهایی، دوام و جذابیت بصری محصول را تضمین میکند.

هر مرحله، نقشی حیاتی در تولید محصولی با کیفیت عالی ایفا میکند. دقت و مهارت در اجرای این مراحل، تفاوت بین یک محصول معمولی و یک شاهکار صنعتی است.

آمادهسازی مواد عایق:

ترکیب مواد شیمیایی برای تولید پلیاورتان و پلیایزوسیانورات، فرآیندی دقیق و حساس است. این روند، نیازمند تنظیم دقیق پارامترهای کلیدی میباشد.

دما و فشار باید بهگونهای تنظیم شوند که واکنش به بهترین شکل ممکن انجام شود. زمان واکنش نیز عاملی حیاتی است که معمولاً بین 30 تا 60 ثانیه به طول میانجامد. کنترل دقیق این عوامل، کیفیت محصول نهایی را تضمین میکند.

فرآیند تزریق و پرس:

قرار دادن ورقهای فلزی در قالب، گام اول این فرآیند فنی است. سپس، تزریق مواد عایق بین ورقها انجام میشود. این مرحله با فشار تزریق 150 تا 200 بار و دمای 40 تا 60 درجه سانتیگراد صورت میگیرد.

مرحله نهایی، پرس و شکلدهی است. فشار پرس در محدوده 3 تا 5 بار اعمال میشود. زمان این فرآیند بین 5 تا 10 دقیقه متغیر است.

این روش تولید، ترکیبی از دقت و کارآیی را ارائه میدهد. هر مرحله با پارامترهای خاص خود، نقشی حیاتی در کیفیت محصول نهایی ایفا میکند.

خنکسازی و پخت:

خنکسازی تدریجی، راهکاری هوشمندانه برای حفظ شکل مطلوب است. این فرآیند ظریف، 24 تا 48 ساعت به طول میانجامد. دمای بهینه محیط بین 20 تا 25 درجه سانتیگراد تنظیم میشود.

این روش فنی، از تغییرات ناخواسته در ساختار جلوگیری میکند. زمانبندی دقیق و کنترل دما، کلید موفقیت است. با رعایت این پارامترها، نتیجهای مطلوب حاصل میشود.

کاربرد این تکنیک در صنعت، بهرهوری را افزایش میدهد. توجه به جزئیات، تفاوت بین محصول معمولی و عالی است. با این روش، کیفیت نهایی تضمین میشود.

برش نهایی و پرداخت:

برش دقیق و حرفهای مطابق با ابعاد مورد نظر شما انجام میشود. لبهها و گوشههای قطعه با دقت و ظرافت پرداخت میشوند تا نتیجهای صاف و یکدست حاصل شود. در صورت نیاز، پوشش محافظ مناسب برای افزایش دوام و عمر مفید قطعه اعمال خواهد شد. این فرآیند تخصصی، کیفیت و کارایی محصول نهایی را تضمین میکند.

کنترل کیفیت:

بررسی دقیق و فنی سطوح، گامی ضروری در تضمین کیفیت است. با نگاهی تیزبین، یکنواختی را سنجیده و از نبود حباب اطمینان حاصل میکنیم. دقت در ضخامت با تلرانس ±2 میلیمتر، نشاندهندهی توجه ما به جزئیات است.

چسبندگی، ستون فقرات استحکام است. حداقل 0.1 مگاپاسکال، معیاری قابل اتکا برای اطمینان از دوام و پایداری محصول ماست. در دنیای پر رقابت امروز، عملکرد حرارتی بهینه، یک مزیت کلیدی است. ضریب انتقال حرارت بین 0.2 تا 0.5 وات بر متر مربع کلوین، کارایی انرژی را تضمین میکند.

بستهبندی و انبارداری:

محافظت با پوشش پلیمری، چیدمان روی سکوهای چوبی و ذخیرهسازی در شرایط بهینه، سه گام کلیدی برای نگهداری صحیح محصولات هستند. پوشش محافظ، سپری مؤثر در برابر آسیبهای محیطی ایجاد میکند. استفاده از پالتهای چوبی، جابجایی و انبارش را تسهیل مینماید. کنترل دقیق دما بین 15 تا 25 درجه سانتیگراد و حفظ رطوبت زیر 70%، شرایط نگهداری را بهینه میسازد. این روشهای کاربردی، عمر مفید و کیفیت کالا را به طور چشمگیری افزایش میدهند.

تولید کنندگان ساندویچ پانل در ایران

کبیر پانل، ماموت، دلتا، آریابارون و مهران نمونههای برجستهای از نوآوری در صنعت ساختمان هستند. این شرکتها با ارائه راهکارهای پیشرفته، استانداردهای ساخت و ساز را ارتقا دادهاند.

تکنولوژیهای نوین آنها، کارایی پروژههای ساختمانی را به طور چشمگیری بهبود بخشیده است.

ظرفیت تولید:

-

خط تولید استاندارد: 300,000 تا 500,000 مترمربع در سال

-

سرعت تولید: 4 تا 6 متر در دقیقه

مصرف انرژی:

-

برق: 0.8 تا 1.2 کیلووات ساعت بر مترمربع

-

گاز طبیعی: 0.3 تا 0.5 مترمکعب بر مترمربع

کنترل زیستمحیطی:

فرآیند پالایش گازهای خارج شده از سیستم، یک گام مهم در حفظ محیط زیست صنعتی است. این روش پیشرفته، آلایندهها را به طور موثر حذف میکند و کیفیت هوا را بهبود میبخشد.

بازیافت فلزات، با نرخ چشمگیر بیش از 95 درصد، نشاندهنده تعهد قوی صنعت به اقتصاد چرخشی است. این عملکرد برجسته، منابع را حفظ کرده و اثرات زیستمحیطی را به حداقل میرساند.

کنترل دقیق پسماندهای شیمیایی، یک ضرورت حیاتی برای ایمنی و پایداری است. روشهای نوآورانه مدیریت این مواد، خطرات را کاهش داده و استانداردهای زیستمحیطی را رعایت میکند.

استانداردهای تولید:

-

EN 14509: استاندارد اروپایی برای ساندویچ پانلها

-

ASTM E84: استاندارد آمریکایی برای مقاومت در برابر آتش

-

ISO 9001: سیستم مدیریت کیفیت

چالشهای تولید:

-

کنترل دقیق دما و فشار در فرآیند تزریق

-

جلوگیری از ایجاد حباب در لایه عایق

-

حفظ یکنواختی ضخامت در طول پانل

نوآوریهای اخیر:

-

استفاده از روباتها در خط تولید: افزایش دقت و سرعت

-

سیستمهای کنترل هوشمند: بهبود کیفیت و کاهش ضایعات

-

مواد عایق جدید: بهبود عملکرد حرارتی و زیستسازگاری

هزینههای تولید (تومان، 1403):

-

هزینه مواد اولیه: 1,500,000 تا 2,500,000 تومان بر مترمربع

-

هزینه انرژی: 100,000 تا 150,000 تومان بر مترمربع

-

هزینه نیروی کار: 200,000 تا 300,000 تومان بر مترمربع

بازار جهانی:

-

ارزش بازار در سال 2023: حدود 22 میلیارد دلار

-

رشد سالانه پیشبینی شده: 6 تا 8 درصد تا سال 2028

آینده صنعت تولید ساندویچ پانل:

افزایش کاربرد مواد قابل بازیافت و زیستتخریبپذیر در صنعت ساختمان، گامی مهم در جهت پایداری محیط زیست است. این رویکرد نوآورانه، علاوه بر کاهش اثرات مخرب زیستمحیطی، به بهینهسازی منابع نیز کمک میکند.

پیشرفت در زمینه پانلهای هوشمند با قابلیت تغییر خواص، افقهای جدیدی را در معماری و مهندسی ساختمان میگشاید. این فناوری پیشرفته، امکان تطبیق ساختمانها با شرایط محیطی متغیر را فراهم میآورد.

بهینهسازی فرآیندهای تولید برای کاهش مصرف انرژی و انتشار آلایندهها، یک ضرورت انکارناپذیر در صنعت ساخت و ساز است. این اقدام، علاوه بر صرفهجویی در هزینهها، به حفظ محیط زیست و ارتقای کیفیت زندگی کمک شایانی میکند.

نتیجهگیری:

فرآیند تولید ساندویچ پانل دیواری و سقفی، ترکیبی هوشمندانه از فناوری پیشرفته و نظارت دقیق است. این صنعت با توجه به افزایش تقاضا برای ساختمانهای بهینه از نظر مصرف انرژی، چشمانداز رشد چشمگیری دارد.

نوآوریهای مستمر در تکنیکهای تولید و مواد اولیه، کیفیت محصول را ارتقا میبخشد. همزمان، این پیشرفتها هزینههای تولید را کاهش میدهد.

تلفیق تکنولوژی و دقت در این فرآیند، استانداردهای صنعت را بالا میبرد. این امر، ساندویچ پانل را به گزینهای مطلوب برای پروژههای ساختمانی مدرن تبدیل میکند.

با پیشرفت فناوری، انتظار میرود شاهد تحولات بیشتری در این حوزه باشیم. این تغییرات، صنعت ساختمان را به سمت آیندهای پایدارتر و کارآمدتر سوق میدهد.