دستیابی به دانش فنی ۷ گرید آلیاژ با سطح خوردگی متفاوت/ فناوری بدون کاربرد، کمپین تبلیغاتی است

در حالی که مساله خوردگی در فلز منیزیم بسیار جدی است، چون قطعات منیزیمی بعد از مدتی سوراخسوراخ میشود، گروهی از محققان یکی از شرکتهای دانشبنیان به دانش فنی تولید ۷ گرید از آلیاژهای منیزیمی با خواص خوردگی کنترلپذیر، دست یافتند. این محققان تاکید کردند رساندن منیزیم به محصول نهایی مانند انواع ورقها و لوله، از نظر فناوری بسیار دشوار است و ما توانستیم به آن دست یابیم.

دکتر بهزاد نایبی، پژوهشگر و عضو مؤسس این شرکت دانشبنیان و مدیر عامل و عضو هیات مدیره یکی دیگر از شرکتهای دانشبنیان فعال در حوزه مواد در گفتوگو با شبکه، با بیان اینکه سنگبنای این شرکتها با تشکیل یک هسته فناور در سال ۹۷ و با هدف توسعه تکنولوژیهای منیزیم در زمینههای مختلف بنا نهاده شد، گفت: ما دراین هستههای فناور، یکسری مطالعات در زمینه تولید محصولات پیشرفته مبتنی بر منیزیم را اجرایی کردیم که برخی از این مطالعات منجر به تولید محصول و برخی از آنها ثبت پتنت شده است.

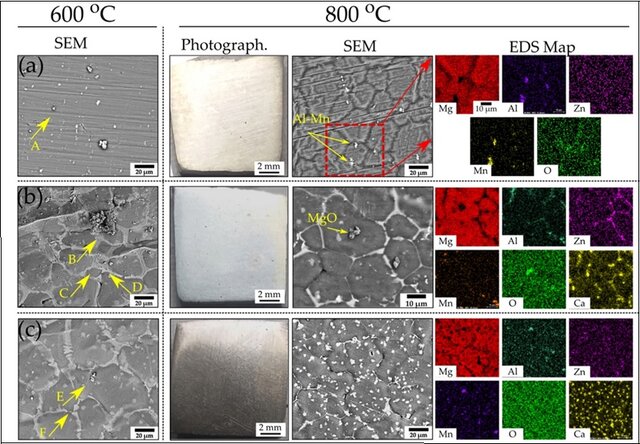

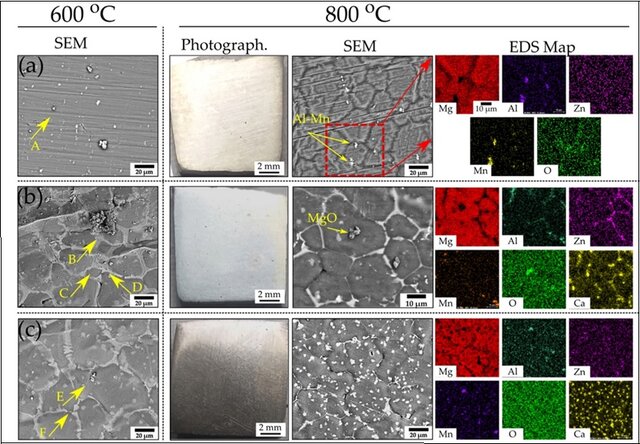

وی تولید آلیاژهای پیشرفته را از محصولات این شرکت نام برد و در این باره توضیح داد: اکسیداسیون و خوردگی در زمینه آلیاژهایی چون آهن و فولاد و اخیرا آلومینیوم بسیار مورد مطالعه قرار گرفته است و تقریبا به شکلی یکنواخت رخ میدهد. این در حالی است که شدت و نایکنواختی خوردگی و اکسایش در منیزیم به حدی است که بر خلاف بسیاری دیگر از فلزات، هیچگاه در طبیعت با رگههای خالص منیزیم مواجه نخواهیم بود.

وی افزود: با وجود پیشرفتهای چشمگیر اخیر در استحصال منیزیم به انواع روشهای الکتروشیمیایی یا پیرومتالورژی که باعث شده تولید این فلز بسیار اقتصادیتر از قبل باشد، ویژگیهای منیزیم خالص همچون اکسایش و خوردگی سریع و غیریکنواخت در کنار نرمی و استحکام اولیه پایین، کاربردهای آن را محدود میکند.

نایبی با بیان اینکه فلز منیزیم در عین نرم بودن، به دلیل ساختار متفاوت با بسیاری فلزات صنعتی، ویژگیهای انعطاف و شکلپذیری بالایی ندارد، ادامه داد: از این رو یکی از روشهایی که برای استحکامبخشی منیزیم استفاده میشود، آلیاژسازی آن با فلزاتی چون آلومینیوم، روی، زیرکونیم و فلزات نادر است.

مدیر عامل این شرکت دانشبنیان تاکید کرد: این آلیاژها هر چند که به استحکام خوبی میرسند و انعطاف پذیری خوبی دارند، ولی همچنان در آنها مشکل خوردگی را داریم. خوردگی منیزیم از دو جهت خسارتزا است؛ یکی اینکه سرعت خوردگی آن زیاد است و تحت کنترل نیست و دیگر آنکه خوردگی در آن به صورت یکنواخت نیست.

وی اضافه کرد: به عنوان مثال زمانی که یک سطح آهنی دچار خوردگی میشود، کل آن دچار زنگزدگی خواهد شد؛ ولی در منیزیم در برخی از نواحی آن خوردگی بسیار زیاد است، در برخی دیگر از نواحی خوردگی به آن سرایت نکرده و این وضعیت موجب میشود که قطعه ساخته شده از آلیاژ منیزیم، بر اثر خوردگی سوراخ سوراخ شود.

نایبی با بیان اینکه این وضعیت خوردگی موجب میشود که قطعات ساخته شده با استفاده از آلیاژهای منیزیم، در تنشهای پایین دچار شکستگی شود، گفت: از این رو تحقیقات نوینی که در این زمینه انجام میشود، بخشی از آن مربوط به استحکامبخشی به آن و بخش دیگر مربوط به کنترل ویژگی خوردگی منیزیم است. بدین ترتیب، در توسعه آلیاژهای پیشرفته منیزیمی، بیشترین تلاشها برای افزایش همزمان استحکام در کنار کاهش و کنترلپذیری نرخ خوردگی معطوف میشود که خوشبختانه ما در این شرکت با توسعه دانش که بخشی از آن بومی و بخش دیگر آن انتقال فناوری بوده است، به آلیاژهایی با خوردگی یکنواخت و با سرعت های کنترل شده دست یافتیم.

این پژوهشگر تاکید کرد: ما به دانش فنی تولید آلیاژهای منیزیمی دست یافتیم که بر اساس نیاز مشتریان، طیف وسیعی از آلیاژها از محدوده به اصطلاح ضد زنگ تا آلیاژهای زیستتخریبپذیر با ویژگی خوردگی یکنواخت را شامل میشوند.

تولید ۷ گرید آلیاژ منیزیمی

به گفته وی، محققان این شرکت تاکنون موفق به تولید ۷ گرید آلیاژ منیزیم با خواص خوردگی کنترلپذیر شدهاند و مقالات و پتنتهای ثبت شده از این تحقیقات، مورد توجه پژوهشگران و مهندسان سایر کشورها قرار گرفته است.

نایبی با بیان اینکه تولید این آلیاژها با استفاده از روشهای شکلدهی کنترل شده و ریختهگری و آلیاژسازی متفاوتی نسبت به معمول صورت گرفته است، گفت: روش تولید این محصول دانشبنیان ترکیبی از ریختهگری و انجماد و هم روشهای استحکامبخشی و شکلدهی است.

وی، تولید ایمپلنت استخوانی زیستتخریبپذیر (جذبی) با استفاده از این آلیاژها را از دستاوردهای این شرکت دانست و گفت: هدف ما از این محصول که ثبت اختراع شده، این بوده که ایمپلنتی عرضه کنیم که بعد از مدتی در بدن حل و جذب شود تا بیماری که از آن استفاده میکند، بعد از آنکه استخوان جوش خورد، نه نیاز به جراحی دوم داشته باشد و نه عوارض جانبی به وی تحمیل شود.

نایبی گفت: آن چیزی که به عنوان ایمپلنت (در اصطلاح سنتی با عنوان پلاتین یاد میشود) در بدن استفاده میشود، عمدتا از جنس آلیاژهای فولادی ضد زنگ یا آلیاژهای تیتانیوم است، ولی تحقیقات جدید نشان میدهد که در ۱۵ درصد موارد اگر بعد از جوش خوردن استخوان، ایمپلنت از بدن خارج نشود، موجب شکلگیری و توسعه سرطان در آن ناحیه شود. این در حالی است که ایمپلنتهای تولید شده از آلیاژهای منیزیمی، در نتیجه انحلال درازمدت در بدن، این مشکل را مرتفع میکنند.

مدیر عامل این شرکت دانشبنیان جذب شدن این محصول در بدن را به دلیل وجود خوردگی کنترل شده در این نوع کاشتنیها در بدن دانست و گفت: ما میتوانیم این ایمپلنتها را به گونهای طراحی کنیم که هر سال میزان مشخصی از آن دچار خوردگی شود.

وی اضافه کرد: از سوی دیگر افرادی که دچار پوکی استخوان هستند، با شکستگیهایی در استخوان مواجهند و در این موارد شاید جراح بتواند ریسک بیهوشی برای ایمپلنت گذاری اولیه را بپذیرد، ولی در سالهای بعد و با ترمیم استخوان که همراه با افزایش سن رخ میدهد، ریسک جراحی ثانویه برای خارج کردن ایمپلنت بسیار زیاد است؛ از این رو اگر این نوع کاشتنیها به گونهای باشند که جذب در بدن شوند، ریسک این نوع اعمال جراحی ارتوپدی کاهش خواهد یافت.

به گفته این محقق حوزه مواد پیشرفته، خاصیت ضد سرطانی این محصول نیز تائید شده، ولی برای اثبات آن تحقیقات ادامه دارد.

نایبی افزود: این کاشتنیهای جذب شده در حال حاضر در حوزه ارتوپدی و با خاصیت نگهداشت و رشد استخوان است. علاوه بر آن در مواردی که نیاز به جهتدهی رشد استخوان است (مانند نوزادانی که دارای جمجمه نارس هستند و لازم است تا رشد استخوان در این نوزادان تسریع و جهتدهی شود)، میتوان ایمپلنتهایی سفارشی و بر اساس نیاز بیمار تولید کرد.

وی یادآور شد: در حال حاضر محصولات ارتوپدی ما شامل پیچ و پلاکهایی برای فیکس کردن استخوانهای شکسته تولید شده است. این محصول همانند یک داربست استخوانی، استخوانهای شکسته شده را ترمیم میکند. از آنجایی که مجوزهای انسانی این محصول هنوز صادر نشده، این محصول تجاریسازی نشده است.

مدیر عامل این شرکت با تاکید بر اینکه ما در مدت ۳ سال در پیچ و خم دریافت کد اخلاق برای بررسیهای پیشبالینی این محصول هستیم، اظهار کرد: ما این پروژه را در پارک علم و فناوری دانشگاه تهران آغاز کردیم، اما با وجود حمایتهای اولیه، پارک هیچ ساز و کاری برای دریافت کد اخلاق ارائه نکرد و در این مورد، به بنبست رسیدیم.

وی افزود: کسانی که در یک موقعیتی قرار میگیرند، به جای آنکه در ماموریت خود به امر کنترل و بررسی و نظارت بپردازند، به دنبال سهم خواهی از پروژهها هستند. ما وقتی به افراد مسؤول برای دریافت کد اخلاق مراجعه میکنیم، از ما میخواهند که درصد بزرگی از سهم طرح را به آنها واگذار کنیم. این موارد، جلوی توسعه طرحها را خواهد گرفت.

نایبی با اشاره به تمایل شرکتهای آلمانی و کره جنوبی برای همکاری در این پروژه، یادآور شد: در امریکا در این حوزه تحقیقات زیادی کردهاند و با این حال، نتایج این پژوهشها تاکنون به کیفیت آنچه ما در ایران تولید کردهایم، نیست. از این رو، موقعیتهای بسیاری برای ثبت و تجاریسازی این پژوهشها در خارج از کشور فراهم شده است. با این حال، ما علاقهمند به اجرای این طرح به اسم ایران و در کشور ایران هستیم، ولی نمیدانم تا چه زمانی میتوان در برابر این رویکردها تاب آورد.

وی گفت: آنقدر فرآیندهای بوروکراسی سختی تعریف شده که فناور و یا سرمایهگذار از ادامه راه باز میایستد. نمونه آن دریافت تسهیلات از صندوق نوآوری و شکوفایی به منظور راهاندازی یک شرکت دانشبنیان تولید آلیاژهای منیزیم است. فارغ از اینکه فرآیندهای بوروکراسی تعریف شده است، از ما ضمانتهای ملکی سنگین درخواست کردند. اگر ما این میزان پول داشتیم که هرگز به سمت دریافت حمایتها نبودیم. به نظر من چنین رویکردهایی تعریف شده تا توسعه فناوری در کشور ایجاد نشود.

تولید پروفیلهای منیزیمی

نایبی با اشاره به تولید پروفیلهای منیزیمی گفت: منیزیم به دلیل ویژگی تردی و شکنندگی که دارد، شکلدهی آن همانند سایر آلیاژها به راحتی امکانپذیر نیست و بعضا نیازمند این است که در دمای خاص و با ضریب خطای کم کار شود. به عنوان نمونه ما تنها میتوانیم در دمای ۳۳۰ تا ۳۴۰ درجه سانتیگراد یک پروفیل خاصی را شکلدهی کنیم. این ماجرا، فناوری تولید این محصولات را با پیچیدگیهای مضاعفی روبرو میکند.

وی ادامه داد: کشوری مانند چین به عنوان بزرگترین تولیدکننده منیزیم خالص، ۸۰۰ هزار تن منیزیم در سال تولید میکند و بخش عمده آن یا به مصارف ریختهگری میرسد و یا در تولید آلیاژهای دیگر استفاده میشود. رساندن منیزیم به محصول نهایی مانند انواع ورقها و لوله، از نظر فناوری بسیار دشوار است و ما توانستیم به آن دست یابیم.

توسعه نانو و نادیده گرفتن سایر حوزههای پیشرفته

مدیر عامل این شرکت با بیان اینکه این آلیاژها در زمره آلیاژهای پیشرفته محسوب میشوند، گفت: متاسفانه در حوزه نانو فناوری و کاربردهای آن در کشور، تنها بر اساس سیستمهای تبلیغاتی عمل میشود. ما در حوزه نانو، قبل از هر چیزی نیازمند ابزارهایی هستیم که بتوانیم ساختارهای نانو را مشاهده کنیم. نمونه آن میکروسکوپهای الکترونی عبوری (TEM) است. ما یک نمونه میکروسکوپ عبوری کاربردی در کشور نداریم و تنها دو دانشگاه صنعتی شریف و تهران مجهز به این ابزارها هستند که حداقل ۳۰ سال قدمت دارند و برای نمونههای آلیاژی قابل استفاده نیستند. با این وجود، هر ساله بودجه هنگفتی تحت عنوان پیشبرد فناوری نانو اختصاص مییابد که نتیجه آن عمدتا تنها انتشار مقالات و محصولات غیرواقعی یا تبلیغاتی است.

نایبی ادامه داد: مساله دوم، کاربرد نانو فناوری است. وقتی در کشور ابزار آنالیز و بررسی نداریم و از همه مهمتر وقتی ورق تولید خودروی بومی مانند پژو ۴۰۵ که از ۲۵ سال قبل در کشور تولید میشود را همچنان وارد میکنیم و نمیتوانیم آن را تولید کنیم، چه دلیلی برای توسعه فناوری نانو در کشور وجود دارد؟ تا زمانی که اثرات توسعه فناوری در زندگی مردم لمس نشود، حرف از توسعه نانو جز تبلیغات چیز دیگری نمیتواند باشد.

نایبی، تنها معیار سنجش پیشرفت نانو فناوری در کشور را شمار مقالات منتشر شده در این حوزه دانست و یادآور شد: ما در چند ژورنال بینالمللی به عنوان داور همکاری داریم و متوجه هستیم که پژوهشهای محققان ایرانی در زمینه نانو در چه سطحی است. محقق ایرانی باید ۱۰ برابر هر محقق دیگر بخواند و بسیار زحمت بکشد و تحلیل و آنالیز کند تا دستاوردی که از سوی محققان سایر کشورها ظرف یک ماه با ابزارهای پیشرفته و همکاریهای بینالمللی به دست میآید را عرضه کند. از این رو، بسیاری از پژوهشگران واقعی در حوزه نانو، برای ادامه راه، پس از چند سال ناگزیر از جلای وطن خواهند بود.

وی اضافه کرد: مادامی که دستاوردهای این پژوهشها وارد زندگی روزمره یا منجر به توسعه صنایع پیشرفته و اقتصادی نشود، در حد کمپینهای تبلیغاتی باقی میماند و هیچ حاصلی نخواهد داشت. این در حالی است که در بسیاری از موارد دیگر، هم ابزارها و امکانات مناسبی در کشور موجود است، هم مواد اولیه ارزان و قابل استحصال وجود دارد که میتواند منجر به توسعه یک چرخه صنعتی کامل شود. اما شوربختانه، جز قوانین دستوپاگیر و لخت، هیچ سازوکار دیگری برای پژوهشهای کاربردی بومی، اندیشیده نشده است.

انتهای پیام